Mit Synthetischer Biologie zum Malariamittel

-

<ic:message key='Bild vergrößern' />

<ic:message key='Bild vergrößern' />

- In meterhohen Glasröhren wird durch Bestrahlung eines biotechnologischen Zwischenprodukts der Wirkstoff Artemisinin gewonnen. Der Pharmakonzern Sanofi hat dazu eine Produktionsanlage in Italien aufgebaut. Quelle: Sanofi

24.04.2013 -

Die Substanz ist die derzeit wichtigste Waffe im Kampf gegen Malaria: Artemisinin. Der komplexe Wirkstoff wurde bislang aus einem Kraut gewonnen, dem Einjährigen Beifuß. Doch die pflanzliche Quelle und die aufwendige Extraktion des Stoffes können den ständig steigenden Bedarf kaum decken, die Preise schwanken stark und machen Artemisinin teuer. Im Rahmen eines Non-Profit-Projektes stellt der Pharmakonzern Sanofi die Arznei nun erstmals im Tonnen-Maßstab her: Gentechnisch veränderte Hefezellen übernehmen die Produktion einer chemischen Vorstufe, die dann noch mit einem photochemischen Trick in das begehrte Artemisinin verwandelt wird. Das Verfahren gilt als Paradebeispiel für den Einsatz von Synthetischer Biologie in der industriellen Medikamentenproduktion.

Das komplexe Artemisinin ist ein effektiver Killer – kein anderer Wirkstoff macht den Erregern der Tropenkrankheit Malaria im Blut von Patienten besser den Garaus. Seit 2001 empfiehlt die Weltgesundheitsorganisation WHO den Einsatz von Artemisinin-Derivaten im Mix mit weiteren Wirkstoffen in Kombinationstherapien (ACT). Der Bedarf an Präparaten ist riesig und steigt stetig. Mehr als 200 Millionen Menschen erkranken jährlich an Malaria, von ihnen starben 2010 mehr als 650.000.

Kraut birgt Probleme

Das Molekül komplett chemisch zu synthetisieren, macht wirtschaftlich keinen Sinn. Deshalb gehört Artemisinin bis heute zu den letzten bedeutenden Pharmaka, die direkt aus einer Pflanze extrahiert werden, dem Einjährigen Beifuß Artemisia annua. Doch das grüne Kraut, das Bauern in China, Vietnam und Afrika anbauen, birgt auch jede Menge Probleme: Aus einem Kilogramm getrockneter Blätter können die Extrakteure nur wenige Gramm der Substanz gewinnen. Große Anbauflächen sind nötig, der Wirkstoffgehalt in den Pflanzen schwankt zudem, die Ernten sind witterungs- und saisonabhängig. Die Folge: Die Preise auf dem Markt schwanken zwischen 250 und 1.000 US-Dollar pro Kilogramm. Es ist ein Feld, in dem sich Spekulanten und Arzneifälscher tummeln. ACT-Präparate kosten deshalb heute pro Behandlung immer noch 1 bis 2 US-Dollar. Oftmals zuviel für die Betroffenen, die insbesondere in armen Regionen Asiens und Afrika leben.

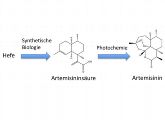

Non-Profit-Konsortium aus vier Partnern

Sobald die WHO grünes Licht gibt, wird dieses Jahr nun also erstmals halbsynthetisches Artemisinin auf den Markt kommen. Es ist eine Kombination von Pionierleistungen in industrieller Biotechnologie und chemischer Synthese und das Ergebnis einer Kooperation von akademischen und industriellen Partnern. Bereits vor neun Jahren hatte der Projektträger, das Non-Profit-Pharmaunternehmen OneWorld Health (heute ein Arm der gemeinnützigen Gesellschaft PATH) mit millionenschwerer Unterstützung durch die Bill & Melinda Gates Stiftung das Projekt gestartet. Das Ziel: Die Verfügbarkeit des Wirkstoffs gewährleisten, die Preise stabilisieren und die Therapie möglichst vielen Malaria-Erkrankten zugänglich machen. Mit dabei sind der Bioingenieur Jay Keasling von der University of California in Berkeley und das kalifornische Biotechnologie-Unternehmen Amyris. Seit vielen Jahren tüfteln sie an einem Traum, der heute als Paradebeispiel für Synthetische Biologie gilt. Zunächst im Bakterium Escherichia coli und später dann auch in Bäckerhefen konstruierten sie den kompletten Biosyntheseweg aus einem Ensemble von einem Dutzend Genen aus Beifußpflanzen, Bakterien und Hefen. Die Mikroben wurden durch dieses Metabolic Engineering zu zellulären Fabriken für Artemisininsäure umprogrammiert. Dieses Molekül ist eine Vorstufe, die sich in nachgeschalteten chemischen Synthese-Schritten leicht in Artemisinin umwandeln lässt (siehe Grafik). Mit den Designer-Mikroben aus Berkeley hat der Forschungszweig der Synthetischen Biologie sein erstes Produkt hervorgebracht, das sich für die Medikamentenproduktion im großen Maßstab nutzen lässt. Erst kürzlich hat das Team von Amyris im Fachjournal Nature (2013, Bd. 496, S.528) die neueste Version seiner Turbo-Hefen vorgestellt. Mit ihnen ließe sich die Ausbeute an Artemisininsäure von ursprünglich 1,6 Gramm auf 25 Gramm pro Liter steigern.

| Mehr auf biotechnologie.de |

Menschen: Peter Seeberger: Süßer Angriff auf Malaria Dossier: Synthetische Biologie - Von Bioingenieuren und Zellfabriken |

Industrielle Umsetzung eines Traums

Seit 2008 beteiligt sich Sanofi als industrieller Partner in dem Konsortium, um das semisynthetische Artemisinin marktreif zu machen. Die von Amyris einlizenzierten Hefestämme wurden in Paris weiterentwickelt und dann am Standort Frankfurt für die Produktion im Industriemaßstab optimiert. Sanofi lässt die Artemisininsäure nun seit dem vergangenen Jahr beim Lohnhersteller Huvepharma in Bulgarien produzieren. Das farblose Pulver wird dann zum Sanofi-Traditionsstandort nach Garessio, Italien, transportiert, wo im April eine neue Syntheseanlage eröffnet wurde. Um aus der Vorstufe das begehrte Artemisinin zu gewinnen, kommt dabei erstmals ein photochemischer Prozess zum Einsatz. Zunächst wird die Artemisininsäure zu Dihydroartemisininsäure (DHAA) umgewandelt. In meterhohen Glasröhren, sogenannten Photoreaktoren, laufen dann durch Bestrahlung mit Licht die entscheidenden weiteren Schritte ab.

Der Trick mit dem Licht

„Der photochemische Syntheseschritt ist schon länger bekannt. Die Pionierleistung der Kollegen in Neuville und Frankfurt war es, diesen Prozess in den industriellen Maßstab zu bringen“, sagt Andreas Burgard, der bei Sanofi den chemischen Teil des Projektes koordinierte. Aus 600 Kilogramm Artemisininsäure können so in einem Durchlauf 360 Kilogramm reines Artemisinin gewonnen werden. Ab 2014 soll soviel produziert werden, dass bis zu 150 Millionen Behandlungen abgedeckt werden können. „Das entspricht etwa 30 bis 50 Prozent des geschätzten Bedarfs für den Wirkstoff weltweit“, sagt Robert Feling, verantwortlich für Biomanufacturing Projects bei Sanofi im Gespräch mit biotechnologie.de. Sanofi selbst wird nur einen Teil davon für die Produktion des eigenen ACT-Präparats ASAQ verwenden. Grundsätzlich soll der semisynthetische Wirkstoff allen interessierten Pharmaunternehmen zur Verfügung stehen. Um die kostengünstige Verfügbarkeit in Entwicklungsländern zu gewährleisten, hat sich Sanofi bei der Herstellung seines Artemisinins zu einem nicht gewinnorientierten und verlustfreien Produktionsmodell verpflichtet („no profit, no loss“). In dem Projekt seien die Herstellungkosten pro Kilogramm in dem anvisierten Preisfenster von 350 bis 400 US-Dollar geblieben, sagt Feling. Mit der Zulassung durch die WHO rechnet Sanofi in den kommenden Wochen. Es werde aber bereits daran gearbeitet, die Herstellungskosten weiter zu senken.

Es geht noch günstiger

An wesentlichen Kostenersparnissen ist auch Peter Seeberger interessiert. Der vielfach ausgezeichnete Zuckerchemiker und Direktor am Potsdamer Max-Planck-Institut für Kolloid- und Grenzflächenforschung hatte Anfang 2012 für Schlagzeilen mit einem neuen Laborverfahren gesorgt, mit dem sich Artemisinin äußerst effizient herstellen lässt, und das dazu noch mit recht überschaubarem Aufwand. Auch Seebergers Team nutzt dazu Photochemie. Statt der Tankreaktoren von Sanofi arbeiten die Potsdamer Forscher aber mit einem sogenannten kontinuierlichen Durchflussreaktor, der relativ simpel aufgebaut ist (mehr...). Mit Postdoktorand Daniel Kopetzki hat Seeberger kürzlich im Fachblatt Chemistry (2013, Bd.19, S.5450) beschrieben, wie sich die Ausbeute mit dem Verfahren von zunächst 40 Prozent noch einmal auf 65 Prozent reines Artimisinin hochschrauben lässt. Der Clou: Die Potsdamer Forscher nutzen die in den Beifußpflanzen enthaltenen Naturstoffe wesentlich gründlicher. Während Extrakteure vor allem auf das Artemisinin aus sind, stecken in dem Abfall noch jede Menge chemischer Vorstufen, nämlich Artemisininsäure sowie die DHAA. „Wir können damit aus der gleichen Anbaumenge die 1,5-fache Menge an Artemisinin produzieren, ohne dass irgendetwas an der bisherigen Produktion geändert werden müsste. Mit besseren Pflanzen können wir die doppelte Menge herausholen“, rechnet Seeberger vor. Um den Reaktor marktreif zu machen, wurde 2012 aus seiner Max-Planck-Abteilung die Firma Artemiflow ausgegründet. Demnächst startet ein Kooperationsprojekt in Vietnam. „Artemisinin hat in der Malaria-Medizin etwa noch eine Lebensdauer von zehn Jahren, bevor Resistenzen ein massives Problem werden“, so Seeberger, „die Zeit drängt also“.

Autor: Philipp Graf